Tag Archives: Big Data

La estrategia en mantenimiento

¿Estrategia en Mantenimiento? Si, aunque haya gente que pueda creer que el mantenimiento se hace sin más, es imprescindible tener en cuenta la estrategia a seguir a la hora de diseñar un plan de mantenimiento.

Pero ¿por qué es importante diseñar una estrategia para realizar mantenimiento? Porque lo que deseamos es obtener los mejores resultados posibles, optimizar recursos y minimizar costes, con el objetivo de tener los equipos en el mejor estado posible y así poder maximizar su utilización.

Entonces ¿por dónde podemos comenzar a la hora de desarrollar dicha estrategia?

Mentalidad y compromiso

Lo primero que hay que tener en cuenta es la mentalidad y el compromiso para poder tener éxito. Es decir, si no existe un compromiso real con las acciones que se van a llevar a cabo y una mentalidad con la que estemos dispuestos a creer en las posibilidades que brinda un buen mantenimiento, terminará por fracasar cualquier iniciativa.

La directiva es la primera que ha de creer y confiar en el plan a desarrollar, si no es así, es complicado transmitir en cascada la importancia del plan. ¿Cómo van a creer los técnicos y cómo se van a implicar si no ven el compromiso por parte de la Dirección? Puede darse el caso de que los técnicos crean firmemente en la estrategia, pero necesitan contar con un respaldo para culminarla con éxito.

Los problemas surgen cuando menos lo esperas y el respaldo es imprescindible para seguir adelante y no desfallecer.

Tener en cuenta el mantenimiento a la hora de diseñar un proyecto

Desgraciadamente, es algo que he comprobado que, por lo general, no se hace. Al realizar un proyecto, hay que tener en cuenta que la instalación ha de mantenerse posteriormente. Por tanto, hay que hacer un ejercicio de pensar más allá del proyecto, para prever las posibles dificultades que podamos encontrarnos a la hora de realizar el mantenimiento, una vez que la instalación entra en funcionamiento.

Una cosa es el montaje y otra el mantenimiento, en el que nos encontramos con dificultades de desmontaje. En cierta ocasión me encontré con el problema de que al intentar sustituir un motor de accionamiento (de considerable tamaño), era imposible sacarlo de su emplazamiento, puesto que existían unos pilares que impedían el acceso de carretillas elevadoras. Tampoco se disponía de una viga de mantenimiento por la que poder desplazar dicho motor.

La consecuencia fue un sobrecoste de tiempo y dinero. Tiempo para poder montar la infraestructura necesaria y dinero de material y mano de obra. Afortunadamente el cambio se iba a hacer en una parada programada (era una fábrica de proceso continuo) y no por parada por avería, lo que hubiera supuesto un problema añadido y un coste tremendo.

Por tanto, todo aquello que se pueda anticipar en el proyecto, aunque a simple vista pueda parecer un sobrecoste, es una inversión que evitará problemas posteriores y costes extraordinarios.

Análisis de criticidad

A la hora de tener en cuenta el tipo de mantenimiento a realizar en cada equipo, hay que analizar los factores que pueden influir:

- La criticidad del equipo, es decir, su influencia en el proceso productivo. ¿Una avería del equipo puede provocar una parada de producción?

- El coste de la reparación. Es posible que la reparación del equipo sea más costosa que la sustitución de ese equipo.

- La accesibilidad del equipo: puede que el equipo no tenga una incidencia directa en la producción y sin embargo su ubicación sea de difícil acceso y provoque un coste elevado y un excesivo tiempo a la hora de una sustitución o reparación.

Una vez analizados estos factores, se podrá valorar el tipo de mantenimiento a realizar en cada equipo (correctivo, preventivo o predictivo), diseñar las rutas de mantenimiento y los recursos necesarios.

Codificación

Es aconsejable diseñar un sistema de codificación que nos permita poder realizar un correcto seguimiento de las acciones de mantenimiento, del historial de las intervenciones en los equipos, de la trazabilidad, de la gestión de los repuestos y de la documentación.

Podemos codificar ubicaciones, equipos, herramientas y materiales adicionales, repuestos y documentación. Un sistema de codificación, complementado con la utilización de un GMAO, nos facilitará acceder a la información necesaria en cada momento y nos ayudará en el seguimiento de las tareas y en la toma de decisiones.

Compras y repuestos

La gestión de compras y de los proveedores, así como la optimización de repuestos nos va a permitir ahorrar costes y ser más eficientes. La gestión del almacén de repuestos está ligada al proceso de compras y con la ayuda de nuestros proveedores podremos valorar el tipo de almacén que debemos tener.

Podemos disponer almacén propio, o contar con un almacén en consigna por parte del proveedor (en nuestras instalaciones), o también podemos contar con un almacenamiento reservado por parte del proveedor en sus instalaciones. Todos estos tipos de almacén pueden ser independientes o funcionar de forma conjunta.

Nuestros proveedores pueden ser aliados estratégicos que nos ayuden a optimizar nuestros procesos e incluso nos pueden ayudar a la hora de innovar.

Seguridad, Calidad, Medio Ambiente y Energía

Estas son áreas que influyen de forma muy importante en la gestión del mantenimiento. Puede que sea necesario implementar procedimientos ISO (9001, 14001, 50001,…), o quizá no. Pero aunque no sea necesario el sello, si que es necesario establecer una serie de procedimientos que nos ayuden en los procesos. Estos sistemas no son nada increiblemente sofisticado, simplemente implican sentido común.

La seguridad es primordial, por lo que hay que tener en cuenta los factores de riesgo y las condiciones de trabajo a la hora de planificar los trabajos. Debemos velar por la seguridad de nuestros empleados. No se puede seguir la máxima de “si nunca pasa nada”, hay que pensar en todos los riesgos posibles para poder evitarlos.

Como he dicho, puede que no sea necesario el sello ISO, pero si que es necesario implementar procedimientos que nos ayuden en los procesos de mantenimiento. Es necesario cuidar la calidad del proceso, puesto que significa que podemos realizar una misma tarea siempre de igual forma, y también nos ayudará a mantener una trazabilidad del proceso.

Todas las empresas generan residuos, por lo que hay que determinar como se van a gestionar. Hay que establecer puntos limpios en los que recoger dichos residuos y deben comunicarse para que sean conocidos por los empleados. Posteriormente habrá que definir el tratamiento de dichos puntos límpios.

Por último, no nos podemos olvidar de la gestión energética. Podemos tener un alto consumo energético, lo que no es un problema, puesto que es necesario para el proceso productivo. Lo que hay que hacer es identificar y controlar esos puntos de consumo para evitar un consumo anormal. El control por parte de mantenimiento nos permite realizar una correcta gestión energética y ser eficientes.

Planificación de trabajos

Tenemos que definir las tareas que se van a realizar en nuestro sistema de mantenimiento:

- Establecer los trabajos que se pueden hacer en marcha y los que se van a realizar en parada.

- Planificar los recursos necesarios: personal, materiales y herramientas.

- Formación e información adecuada para mantener actualizados a los técnicos.

- Comunicación entre departamentos para optimizar tareas y evitar interferencias de trabajos, así como para poder disponer de los recursos precisos.

- Tener en cuenta las acciones necesarias de seguridad para poder realizar los trabajos (permisos, candados, bloqueos,…).

¿El objetivo principal del mantenimiento? Evitar averías, reducir paradas no programadas de producción y minimizar el tiempo de actuación en los equipos para aumentar la disponibilidad de los mismos y mejorar el proceso productivo.

Gestión de la información: GMAO

Un sistema de mantenimiento va a generar cantidades importantes de datos que deben de ser gestionados. Una herramienta de GMAO nos facilitará la gestión de la información, agilizando procesos y posibilitando la interactuación y la comunicación entre departamentos, así como seguimiento de las tareas.

También podemos permitir el acceso, tanto a clientes como a proveedores, a nuestro GMAO, mejorando así nuestra comunicación con ellos y agilizando procesos.

No solo consiste en recopilar y acumular datos, es necesario analizar y aprovechar toda la información que nos brindan esos datos y actuar en consecuencia para optimizar el proceso de mantenimiento.

Kaizen: Mejora continua

El sistema de mantenimiento es un sistema vivo, por lo que ha de estar en continua evolución. Es necesario establecer una serie de métricas (kpi’s) que nos ayuden a realizar un seguimiento del proceso. También es imprescindible el compromiso a todos los niveles, para facilitar la aportación de ideas que puedan ayudar a la mejora.

Como he dicho antes, los datos que recopilamos nos ofrecen una información fundamental a la hora de realizar mejoras en el sistema. Cada vez va a existir una mayor conectividad y será más fácil la recopilación de datos, cuyo posterior análisis nos ayudará a la toma de decisiones.

Conceptos como Industria 4.0, Big Data, Internet de las cosas, Machine Learning y Transformación Digital van a estar cada vez más presentes en el mundo industrial. Esto unido a las posibilidades que nos brindan nuevas tecnologías como la impresión 3D, los drones y la realidad aumentada, van a agilizar la mejora continua en los procesos industriales.

“Una hora de pensamiento efectivo, preciso, intenso, disciplinado e integrado puede valer un mes de trabajo duro”. David Kekich

En definitiva, por una parte, debemos definir los objetivos que queremos obtener con nuestro sistema de mantenimiento. Por otra parte, debemos saber de donde partimos y los recursos con los que contamos, para analizar lo que vamos a necesitar. Para finalmente diseñar la estrategia, es decir, el camino que vamos a seguir para lograr dichos objetivos.

Y tú qué opinas:

- ¿Consideras que es necesario pensar en la estrategia de mantenimiento?

- ¿Qué otros factores consideras que se pueden tener en cuenta?

- ¿Crees que la estrategia es importante para la gestión del mantenimiento?

Te invito a compartir tu opinión y sugerencias en los comentarios.

Angel Partida

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!

Transformación digital en el sector industrial

Cada vez se habla más acerca de la transformación digital de las empresas como una acción imprescindible para adaptarse a los cambios del mercado y a las nuevas posibilidades que brinda la tecnología. No obstante el sector industrial no suele ser demasiado receptivo a la hora de adaptarse a esta tendencia.

La transformación digital va a ser, en un futuro muy cercano, un elemento clave que va a proporcionar oportunidades de estrategia en los negocios.

Pero no estamos hablando de utilizar solamente herramientas, la transformación digital implica un cambio de pensamiento y de actuación. La transformación digital supone una evolución del modelo de negocio para adecuarse a las necesidades del cliente digital.

La empresa que solo adapte una serie de herramientas pero que no sea entienda el sentido de diseñar una estrategia y de crear una nueva cultura de trabajo, estará condenada al fracaso.

Por otra parte, la transformación digital también significa pura supervivencia, los tiempos cambian y es necesario adaptarse, en caso contrario se corre el riesgo de desaparecer.

“No es la especie más fuerte la que sobrevive, ni la más inteligente, sino la que responde mejor al cambio”. Charles Darwin

Qué puede aportar la transformación digital:

- Mejora la experiencia con el cliente

- Crea una ventaja competitiva

- Impulsa la cultura de la innovación

- Fomenta la colaboración dentro y fuera de la empresa

- Posibilita la generación de nuevas fuentes de ingresos

- Facilita la capacidad de adaptación ante los cambios en el mercado

- Ayuda a la toma de decisiones

Hay que tener en cuenta dónde se encuentra este nuevo cliente. Estamos hablando de que nos vamos a encontrar cada vez más con el cliente digital, que se apoya en la tecnología para encontrar información y solventar problemas. ¿Estamos dispuestos a dejar pasar la oportunidad y perder a este tipo de cliente?

Entonces, ¿qué factores debemos de tener en cuenta a la hora de diseñar nuestra estrategia para afrontar la transformación digital? Algunas preguntas que nos pueden ayudar son las siguientes:

- ¿Dónde se encuentra o en qué entorno se mueve el cliente digital?

- ¿Cómo podemos llegar a él?

- ¿Cómo podemos aportarle valor al cliente digital, qué necesita?

- ¿Cómo podemos mejorar la experiencia con el cliente?

- ¿Puede colaborar el cliente con nosotros? ¿Y el proveedor?

- ¿Qué herramientas necesito? ¿Cómo se aplican?

- ¿Qué formación necesitamos?

- ¿Qué queremos conseguir? ¿Cuáles son nuestros objetivos?

- ¿Qué métricas hemos de tener en cuenta para poder evaluar el éxito de las acciones a realizar?

Veamos ahora algunos aspectos que considero necesarios a la hora de diseñar la estrategia para la transformación digital de la empresa:

Marca profesional, Linkedin y Redes Sociales

Tratamos con personas, no con empresas. El talento lo proporcionan las personas, no las empresas. La innovación surge de las ideas de las personas, no son las empresas las que innovan.

Por tanto, la Marca Profesional de las personas es algo que hay que trabajar si queremos potenciar la imagen de la Marca Corporativa.

A la hora de fomentar la Marca Profesional, Linkedin va a ser una herramienta imprescindible con la que podemos mostrar la capacidad de los profesionales y, por extensión, de la empresa.

Pero no solo va a ser un pilar para la Marca, también va a ser una herramienta que nos va a ayudar a generar contactos, localizar potenciales clientes, obtener información de los clientes y detectar sus necesidades, aportar valor y conocimiento, así como para crear comunidad.

Por otra parte, podemos aprovechar el potencial de viralización e influencia de las Redes Sociales. No obstante, estar en las Redes Sociales no significa estar por estar, sin hacer nada. Estar en las Redes Sociales significa ser activo y diseñar una estrategia quenos permita aportar valor y mejorar la experiencia con el cliente.

Blog, generación de contenido

He mencionado anteriormente que queremos aportar valor al cliente y el blog va a ser una herramienta fundamental para generar contenido y aportar dicho valor. Se puede utilizar un blog escrito, un vídeo blog o utilizar otras plataformas (como Pulse de Linkedin), que nos ayuden a mostrar los contenidos de valor que podemos generar.

Generar contenido no significa que la empresa hable de sí misma, de sus productos, de sus ofertas o de sus logros, eso es publicidad. Generar contenido significa crear valor adicional para el cliente, ofrecer información sobre problemas y soluciones existentes, tendencias tecnológicas,… Información que refuerce la oferta de productos y servicios, que haga que el cliente siga a una empresa porque le ofrece un contenido de calidad, no porque haga publicidad.

Entorno Cloud, Software colaborativo y Big Data

Por una parte, estamos viendo que hay empresas que están sustituyendo servidores físicos por sistemas de almacenamiento en la nube, encargados de realizar backups de seguridad de los datos, ofreciendo además encriptamiento para asegurar la seguridad de los datos. Esto permite eliminar en las empresas costosos equipos y su mantenimiento.

Por otra parte, también se están sustituyendo licencias de software por licencias por la utilización de software en la nube. Con esto se consigue que nos olvidemos de las actualizaciones y también permite conectarse en remoto desde cualquier lugar.

Además se está utilizando nuevo software colaborativo, que permite, tanto al cliente como al proveedor, que interactúe directamente con nuestro software, compartiendo proyectos y permitiendo una participación más activa, facilitando también el seguimiento de los procesos.

También se habla cada vez más del concepto de Big Data. En el sector industrial hace mucho tiempo que se recogen datos de producción, calidad, mantenimiento,… No obstante, ¿se utilizan adecuadamente después esos datos? ¿Se hace algo con ellos? ¿Se analizan? Desgraciadamente en muchos casos no es así, la respuesta suele ser “no disponemos de tiempo”. Entonces ¿para que se recopilan los datos?

Actualmente, nuevas aplicaciones de tratamiento del Big Data y nuevos profesionales especializados, nos permiten aprovechar el potencial del análisis de los datos recopilados, lo que nos puede ayudar en la toma de decisiones.

En definitiva, el entorno cloud, el software colaborativo y el Big Data nos facilita ser más flexibles y poder adaptarnos fácilmente a los cambios continuos que suceden y van a suceder en el mercado.

Por último, tampoco podemos olvidarnos de las últimas tendencias tecnologicas, que pueden tener también un componente digital, como la realidad aumentada e incluso los drones y la impresión 3D. Estas tendencias tecnológicas tienen una incidencia muy directa en el proceso de reindustrialización y de la industria 4.0. Los tiempos están cambiando y es necesario adaptarse rápidamente si queremos sobrevivir y seguir siendo competitivos.

“En tiempos de cambio, quienes estén abiertos al aprendizaje se adueñarán del futuro, mientras que aquellos que creen saberlo todo estarán bien equipados para un mundo que ya no existe”. Eric Hoffer

Y tú qué opinas:

- ¿Consideras necesaria la transformación digital de las empresas?

- ¿Qué otros factores consideras que se pueden tener en cuenta?

- ¿Se están realizando medidas al respecto en tu empresa?

Te invito a compartir tu opinión y sugerencias en los comentarios.

Angel Partida

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!

Tendencias tecnológicas en mantenimiento

Hace unos días estuve en la feria Matelec, en la que pude ver alguna de las tendencias actuales existentes que pueden tener incidencia en el mantenimiento. Software, sensores, equipos, sistemas de fabricación, …, diversos productos que, sin duda, van a influir en el futuro del mantenimiento, de la reindustrialización y de la industria 4.0.

Cada vez se están realizando más avances en el desarrollo de nuevas tecnologías que pueden tener una aplicación directa en el mantenimiento industrial. Veamos a continuación algunas de las tendencias tecnológicas en mantenimiento:

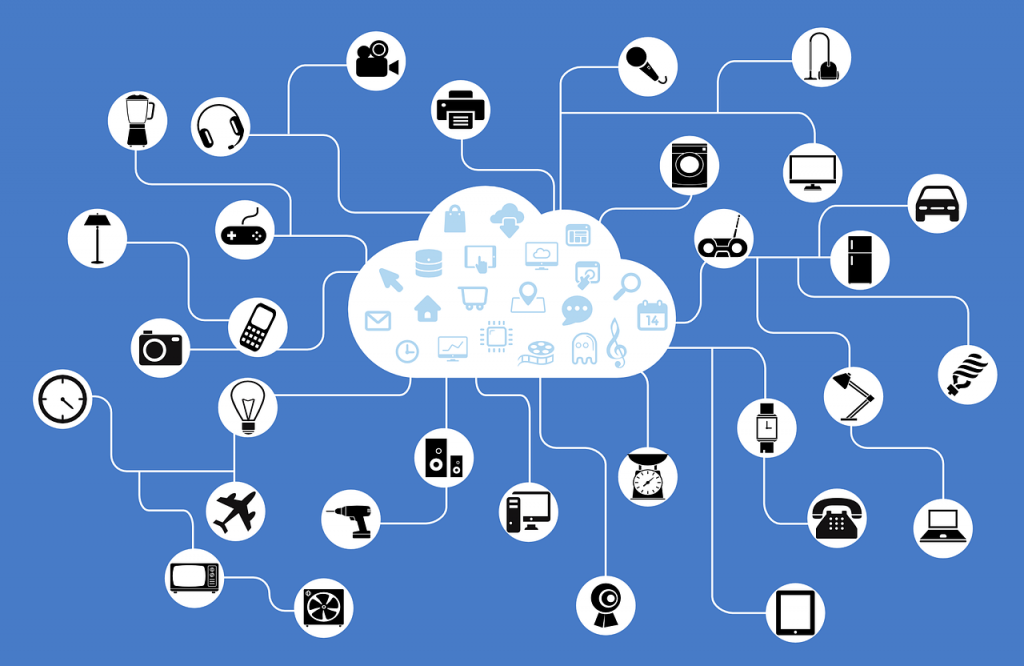

Internet de las cosas

Utilización de sensores que ayuden la monitorización de los equipos, que faciliten la conectividad entre equipos, además de la utilización de la nube para el almacenamiento de datos, …, herramientas que ayudan de forma muy directa a optimizar y mejorar el mantenimiento.

Gracias a la monitorización de equipos podemos determinar su estado, analizar la posible existencia de un fallo y determinar el momento adecuado para poder realizar una intervención en caso de ser necesario.

Minimizar las tareas preventivas, actuando cuando sea preciso y eliminar acciones correctivas cuando ha fallado un equipo, posibilita aumentar la disponibilidad de la máquina, aumentando los ratios de producción y eficiencia al disminuir los tiempos de parada.

Control de vibraciones

Otra faceta que está evolucionando de forma muy significativa es la del mantenimiento predictivo y el control de vibraciones, optándose por plataformas en la nube y diagnóstico en remoto.

Habitualmente se formaba a personal de la empresa en técnicas de toma datos y diagnóstico de vibraciones. También se invertía en costosos equipos que, en muchas ocasiones, no eran aprovechados adecuadamente o se arrinconaban sin darles uso adecuado. Como alternativa se contrataban servicios de consultoría para la medida de vibraciones y su posterior diagnóstico.

Actualmente las empresas de consultoría especializadas se hacen cargo de la instalación de los sensores de vibración, realizando la toma de medidas de vibración en remoto y alojando los datos en plataformas propias en la nube, realizando posteriormente el diagnóstico desde las instalaciones de la consultora.

Es decir, se ha sustituido la venta de equipos por un servicio de control y diagnóstico en remoto, disminuyendo los costes y manteniendo un control más exhaustivo de los equipos al monitorizarse on line los equipos de forma continua en lugar de puntualmente.

Software y Big Data

Cada vez se está dando mayor importancia a la utilización de software que nos ayude a mejorar la gestión de mantenimiento. Programas de GMAO cada vez más versátiles y que nos devuelven la información acumulada en datos que facilitan la toma de decisiones.

Big data como concepto y software como aplicación directa en mantenimiento. En muchas ocasiones he escuchado “medimos todo lo que podemos y anotamos todos los datos posibles, pero después no los analizamos, no tenemos tiempo”. Pero de nada sirve recopilar información si después no la aprovechamos analizándola y extrayendo conclusiones.

Iluminación LED

La tecnología LED se ha desarrollado de forma espectacular en los últimos tiempos. Menor consumo y mayor duración son sus principales valores, en una época en la que cada vez se está más concienciado de la necesidad de mejorar la eficiencia energética.

El ahorro por consumo, el ahorro al ampliar la vida del equipo y disminuir la sustitución de los mismos, así como el ahorro por disminuir el tiempo de intervención y la mano de obra, son los factores que inciden directamente en el mantenimiento.

Hololens, la realidad aumentada

Hololens es el nuevo desarrollo de Microsoft de unas gafas de realidad aumentada y que, por ejemplo, Thyssenkrupp ya está incorporando en el mantenimiento de ascensores.

Lo que hace poco parecía ciencia ficción, como se podía ver en la película Minority Report, donde Tom Cruise manejaba toda la información con las manos en una pantalla virtual, ya lo encontramos aplicado actualmente y en aplicaciones reales.

Hololens permite visualizar e identificar problemas, facilitar información, acceso remoto y comunicación directa con técnicos expertos, liberando el uso de las manos para realizar las tareas adecuadas.

Drones

La utilización de drones para alcanzar y visualizar lugares de difícil acceso para inspeccionar, verificar estado o preparar actuaciones de mantenimiento, como, por ejemplo, chimeneas, torres de refrigeración, luminarias situadas en techos altos.

Otra aplicación puede ser la utilización de los drones como cámaras móviles para realizar rondas de vigilancia y controlar un perímetro de seguridad, en sustitución de las cámaras fijas.

También se pueden incorporar cámaras termográficas que ayudan a determinar un mapa de calor, aplicación utilizada por ejemplo en la agricultura, controlando la zona de cultivo y permitiendo optimizar las acciones a llevar a cabo.

Impresión 3D

La impresión 3D está cobrando cada vez más importancia en la industria. Por una parte se empieza a trabajar en fabricación directa con esta tecnología, por otra parte considero que es imprescindible a la hora de diseñar y realizar prototipos, puesto que permite tener la pieza y comprobarla en la aplicación directamente, a un coste muy inferior a otros procesos de fabricación de prototipos.

También creo que es una herramienta muy útil a la hora de realizar reparaciones, en alguna ocasión he visto como se han fabricado costosas piezas mecanizadas que al ser instaladas en su ubicación, se ha comprobado que existía algún error, mala ubicación de los taladros o un malas dimensionamiento, por lo que realizando una copia previa se puede testear antes de fabricar la pieza definitiva.

“No es la especie más fuerte la que sobrevive, ni la más inteligente, sino la que responde mejor al cambio”. Charles Darwin

Y tú qué opinas:

- ¿Conocías todas las aplicaciones que ofrecen las nuevas tecnologías?

- ¿Conoces alguna aplicación más?

- ¿Consideras que las empresas deberían invertir en este tipo de tecnologías?

Te invito a compartir tu opinión y sugerencias en los comentarios.

Angel Partida

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!

Claves para la reindustrialización

En los últimos tiempos se está hablando de la necesidad de un proceso de reindustrialización, algo que considero que es imprescindible a la hora de revitalizar la economía de un país. Pero no solo se está hablando de reindustrialización a nivel nacional, sino que es una tendencia a nivel europeo. Se ha planteado el horizonte 2020 como la fecha para alcanzar una serie de objetivos en este proceso que ayuden a la revitalización y crecimiento del sector industrial.

Un ejemplo de este proceso es el que se está produciendo en Alemania, que ha comenzado a recuperar buena parte de la industria que había deslocalizado hace unos años hacia China. Dicha deslocalización no ha ofrecido los resultados esperados. Por una parte se han reducido costes, no obstante también se han encontrado con desventajas: no se cumplen los estándares de calidad exigidos, no existe personal cualificado y se forma a personal de empresas que pueden ser potencialmente competencia, se pierde el know how en el país de origen y se genera en los países donde se ubican las nuevas factorías.

La influencia del sector industrial en la economía de un país es indudable, lo que se pretende con este proceso de reindustrialización es aumentar la incidencia del sector industrial en el PIB, con el consiguiente crecimiento económico del país.

Pero ¿cuáles son las claves que pueden ayudar al proceso de reindustrialización?

Formación cualificada

La formación es una herramienta imprescindible de cara a mejorar la capacitación de los profesionales. Una formación continua, específica y actualizada que ayude al crecimiento profesional de los empleados.

Por otra parte la formación, además de ayudar a mantener al profesional actualizado de las novedades técnicas y tecnológicas, ayuda también a la motivación y genera compromiso, puesto que el profesional se siente importante dentro de la organización, ya que la percibe que la empresa apuesta por su formación y enriquecimiento profesional.

Big data

Cuando hablamos de Big data no nos referimos tan solo la acumulación de datos y de información, sino que nos referimos a que es necesario ver qué se puede hacer con esos datos. Los datos por sí solos no aportan valor, salvo que los analicemos y extraigamos todo su valor, es decir, es necesario capturar el valor que encierran los datos. El análisis de los datos puede suponer un factor diferencial que desemboque en una ventaja competitiva de la empresa.

Internet de las cosas

Es decir, la utilización de sensores y dispositivos que faciliten la monitorización y conectividad entre las máquinas, transfiriendo la información del producto a la máquina. Esto va a dar paso a las fábricas inteligentes y a procesos automatizados. Estamos hablando de una nueva revolución industrial (la cuarta), la de la industria conectada y que se define en el concepto Industria 4.0.

Material adecuado

Cada vez existen mejores equipos y herramientas que facilitan las labores de mantenimiento, de control y de producción. Equipos que han mejorado y se han simplificado para facilitar su utilización, se han aumentado sus aplicaciones y se han reducido sus costes.

La utilización de equipos adecuados, mejora los procesos, facilita las tareas y reduce los tiempos de actuación, lo que se traduce en ahorro de dinero y esto implica que es necesario invertir en material para reducir costes.

Comunicación

La comunicación entre departamentos es fundamental para una lograr una perfecta sincronización a la hora de realizar los trabajos. Los departamentos han de tener un conocimiento profundo de las actividades y trabajos que realizan otros departamentos, para evitar duplicidad de acciones que puedan ralentizar los trabajos y para valorar el trabajo que se realiza en otros departamentos. Evitar disputas entre departamentos es imprescindible si se pretende alcanzar los objetivos de la empresa y obtener los mejores resultados posibles.

Por tanto, es necesario incidir en mejorar la comunicación, tanto interna como externa. Por una parte, debemos escuchar al cliente, estar al tanto de sus necesidades para poder mejorar nuestras propuestas de valor. Igualmente sucede con los proveedores, pueden ser aliados esenciales para innovar y mejorar nuestra oferta. Por otra parte, debemos escuchar a nuestros empleados, puesto que son el principal activo de la empresa y el motor de la innovación y de la mejora continua.

Liderazgo y Trabajo el equipo

Una mejora de la comunicación incide directamente tanto en el liderazgo, así como en el trabajo en equipo. Un líder ha de saber cómo comunicar y ha de ser capaz de escuchar a su equipo si quiere poder alcanzar los objetivos planteados. El líder tiene que disponer de las herramientas de comunicación que faciliten su tarea.

De la misma forma, para que exista un buen trabajo en equipo, la comunicación ha de ser constante. No hay que confundir equipo de trabajo con trabajo en equipo, no toda la gente que trabaja en un equipo de trabajo sabe como trabajar en equipo.

La industria es un puntal de la economía de un país, por lo que una mejora de este sector incidirá directamente en el crecimiento económico. La reindustrialización es una tendencia actual y creciente, por lo que las empresas del sector que apuesten por optimizar procesos y sistemas serán líderes en este proceso.

Allí donde hay una empresa de éxito alguien tomó alguna vez una decisión valiente”. Peter Drucker

Y tú qué opinas:

- ¿Es necesario el proceso de reindustrialización?

- ¿Consideras que dicho proceso incidirá en el PIB?

- ¿Crees que habría que incluir alguna clave más aparte de las mencionadas?

Te invito a compartir tu opinión y sugerencias en los comentarios.

Angel Partida

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!

Industria 4.0 la nueva revolución industrial

Hace unos días me preguntaron acerca del concepto de industria 4.0 y la verdad es que es algo que he descubierto hace poco tiempo. Es un concepto muy reciente y que todavía no es demasiado conocido, por lo que considero que es necesario divulgarlo para que se comience a entender los cambios que se producirán dentro de muy poco tiempo en el sector industrial.

Estamos hablando de algo que va a sentar las bases de la industria del futuro y que va a suponer una nueva revolución industrial, la cuarta. Pero, ¿en qué consistieron las tres primeras?

Primera revolución industrial

Se inició en la segunda mitad del siglo XVIII con la creación de la máquina de vapor y de la mecanización, lo que supuso un cambio considerable en el proceso industrial. Se pasó de un proceso manual y artesanal a poder disponer de maquinaria que permitía acelerar y facilitar la producción.

En 1712, Thomas Newcomen construyó la máquina de vapor atmosférica, que posteriormente fue mejorada por James Watt, dando lugar a la primera máquina de vapor de agua. En 1874 Edward Cartwright diseñó el primer telar mecánico impulsado con vapor, iniciandose así la primera revolución industrial.

La aplicación de la máquina de vapor y de la mecanización se utilizó tanto en máquinas que facilitaban procesos textiles y de minería, como en máquinas de tracción mecánica que comenzaron a sustituir a la tracción animal en el sector de la agricultura. Más tarde se continuó utilizándose en el desarrollo de los transportes, aplicándose en trenes y barcos.

Segunda revolución industrial

Comienza a mediados del siglo XIX y se tuvo lugar por el desarrollo de la energía eléctrica y la utilización de cadenas de montaje en la producción. El desarrollo también se produjo por la aparición de nuevos materiales y por la experimentación en la industria química.

En 1870 se monta la primera cinta transportadora en el matadero de Cincinnati, comenzando así la producción en cadena mecanizada. El mayor desarrollo de la producción en cadenas de montaje se produjo en el sector del automóvil y también durante los periodos de guerras mundiales, en los que también se desarrollaron los sistemas de estandarización de procesos y materiales.

“Si le hubiera preguntado a la gente qué querían, me habrían dicho que un caballo más rápido”. Henry Ford

Tercera revolución industrial

Se produjo en la segunda mitad del siglo XX, y fue debida al mayor uso de la electrónica y la tecnología informática, que dieron paso a una expansión de la automatización. Se pasó de procesos mecánicos a procesos automatizados electrónicamente.

En 1969 Siemens desarrolló el primer controlador lógico programable, desarrollando el control de la producción mediante el control asistido por ordenador.

Cuarta revolución industrial o industria 4.0

Esta es la revolución de la industria conectada, es decir, la de la monitorización y conectividad entre las propias máquinas, aprovechando las posibilidades que brindan Internet de las Cosas y Big Data.

La idea de Industria 4.0 surge en Alemania en 2011, definiendo un conjunto de tecnologías y procesos de producción que conformarán la industria del futuro, dando lugar a fábricas inteligentes. Materias primas, productos y máquinas están interconectadas gracias a internet de las cosas, es decir, mediante la utilización de sensores y dispositivos que transfieren la información del producto a la máquina para poder realizar el proceso adecuado en cada caso.

En los dos vídeos siguientes se muestra, por una parte la explicación de Industria 4.0 realizada por Siemens y, por otra parte, se muestra un caso práctico de aplicación de la Industria 4.0 en un proceso de fabricación del sector del automóvil, en concreto en Volkswagen.

Estamos en el comienzo de una nueva revolución industrial, que supondrá de nuevo un cambio en los sistemas y métodos de trabajo, un proceso en el que se generarán nuevos conocimientos y desarrollarán nuevas especialidades. La formación y el cambio de mentalidad serán fundamentales para afrontar los nuevos retos que se presentarán. ¿Estás preparado para los nuevos tiempos?

“En tiempos de cambio, quienes estén abiertos al aprendizaje se adueñarán del futuro, mientras que aquellos que creen saberlo todo estarán bien equipados para un mundo que ya no existe”. Eric Hoffer

Y tú que opinas:

- ¿Consideras que estamos a las puertas de una nueva revolución industrial?

- ¿Cómo piensas que puede afectar al sector industrial?

- ¿Crees que aporta beneficios de cara a la producción?

- ¿Te parece que afectará a los métodos de trabajo tal y como los entendemos ahora?

Te invito a compartir tu opinión y sugerencias en los comentarios.

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!