Category Archives: Cuadernos técnicos

Flushing de un circuito hidráulico, caso práctico

Recientemente hemos tenido que realizar un servicio de flushing de un circuito hidráulico para limpieza de las tuberías instaladas. La instalación constaba de una central hidráulica que alimentaba a una multiplicadora (lubricación de la caja de engranajes) y al motor (lubricación de los cojinetes y sistema de presión).

En este caso, el cliente deseaba realizar una limpieza de las tuberías del circuito, excluyendo la caja de engranajes y la caja de cojinetes del motor.

Trabajos previos

Es importante realizar una revisión inicial con tiempo suficiente para preparar los materiales y realizar el montaje de los mismos. En una primera inspección se revisó el circuito, analizando las acciones a realizar para aislar el circuito de los equipos.

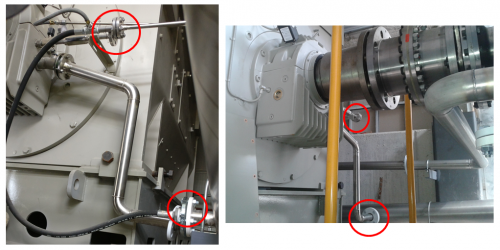

- Multiplicadora: Por una parte había que unir la tubería de entrada de la multiplicadora con la tubería de retorno. Para esto, se instalaron discos ciegos tanto en la brida de entrada como en la brida de salida. Posteriormente se instaló una manguera de conexión para unir la tubería de impulsión y la de retorno, acoplada a unas bridas de conexión a dicha manguera.

- Cojinetes del motor: En este caso había que conectar dos circuitos, por una parte el de lubricación de los cojinetes y por otra parte el circuito de presión de sustentación de los cojinetes. Igualmente se instalaron discos ciegos en las bridas de conexión de entrada y de salida, instalándose posteriormente mangueras de conexión para unir las tuberías de impulsión con las de retorno.

Por otra parte, se verificaron las conexiones de las válvulas de vaciado de la central, para la conexión de la manguera de entrada al carro portátil de filtración, así como la conexión del filtro de venteo de la central, para conectar el retorno del carro a la central. En estos casos suele ser necesario utilizar reducciones para acoplar válvula y manguera, en este caso era necesaria una reducción de 1 ½” a 1”.

Proceso de flushing

Para el proceso de flushing se utilizó un carro portátil (de 40 l/m) con filtro y contador de partículas, adicionalmente al uso de las bombas de la central, para cada uno de los 3 circuitos.

El día anterior al proceso de flushing, se procedió al suministro e instalación del carro de filtración, verificando la conexión eléctrica y el funcionamiento del mismo.

El aceite que se utilizó para el proceso de flushing fue el mismo aceite (ISO VG 46) que se iba a utilizar en el funcionamiento habitual. Las condiciones del circuito hacía que no fuera necesario utilizar una carga adicional al de la carga de proceso. Tras realizar el flushing, el aceite utilizado quedaría en perfectas condiciones de uso para el funcionamiento habitual de la instalación, tanto a nivel de propiedades como a nivel de limpieza.

Se comenzó el proceso con el llenado de la central (3.000 litros), utilizando el carro portátil para filtrar (filtro de 5 micras) una primera vez aceite y asegurar un nivel de limpieza adecuado. Tras el llenado se alcanzaron unos valores de partículas según el código ISO de 16/15/12.

Para el proceso de flushing, se conectaron las bombas de impulsión de los 3 circuitos (lubricación de la multiplicadora, lubricación de los cojinetes del motor y circuito de presión de los cojinetes). Cada circuito de la central contaba con filtros en línea, utilizándose también elementos filtrantes de 5 micras.

Mientras las bombas hacían circular el aceite por las tuberías de los circuitos, el carro portátil recirculaba y limpiaba el aceite de la central, tomando el aceite del compartimento de retorno y devolviendo el aceite filtrado al compartimento de impulsión, a través de la conexión del filtro de venteo de la central.

El proceso se realizó durante unas horas, hasta que el contador de partículas dio una lectura de partículas de 14/13/11. Posteriormente se cambió la toma de aceite, conectando la entrada al carro de filtración a la válvula del compartimento de impulsión, para realizar así una limpieza del aceite de esa zona. Se realizó el proceso de limpieza hasta que se alcanzaron los mismos valores ISO que se habían obtenido anteriormente.

Una vez detenidas las bombas de impulsión de la central, se continuó con la filtración del carro portátil para asegurar que se mantenían los niveles de limpieza alcanzados. Posteriormente se volvió a conectar el carro a la válvula de vaciado de la zona de retorno de la central, realizando una nueva filtración del aceite para comprobar que se mantenían los valores de limpieza ISO.

En resumen, para el proceso completo de flushing, se utilizaron 3 días:

- Primer día: análisis de la instalación y comprobación de las conexiones a la central.

- Segundo día: transporte del carro portátil, conexión y comprobación de funcionamiento del mismo (fue necesario fabricar una alargadera para la conexión eléctrica) y llenado de la central.

- Tercer día: proceso de flushing del circuito hasta alcanzar los valores adecuados de limpieza según código ISO de partículas.

Y tú qué opinas:

- ¿Has realizado algún proceso de flushing?

- ¿Crees que se puede añadir algún paso más al proceso descrito?

- ¿Consideras útil la realización de flushing para limpieza de circuitos?

Te invito a compartir tu opinión y sugerencias en los comentarios.

Angel Partida

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!

Diseño de un plan de mantenimiento. Caso practico

A pesar de que hoy en día disponemos de nuevas técnicas de mantenimiento y contamos con una amplia gama de tecnología aplicada al mantenimiento, seguimos encontrando un gran número de empresas que siguen basando su estrategia de mantenimiento en el correctivo, es decir, actuan únicamente cuando sucede una avería.

Hace unos meses tuve que diseñar el plan de mantenimiento para una empresa que, pese a llevar en funcionamiento más de 20 años, no contaba con una planificación de mantenimiento, optando por realizar mantenimiento correctivo.

Después de un análisis inicial, se constató que las principales averías en los equipos se producían en correas, cuchillas, rodamientos y cilindros neumáticos. Tras revisar el histórico de reparaciones se obtuvieron los siguientes datos:

- Media de intervenciones al mes: 20,5

- Media de horas al mes: 31 h

- Media de tiempo por intervención: 1,5 h

Objetivos a conseguir con el plan de mantenimiento

- Minimizar actuaciones correctivas.

- Aumentar disponibilidad de la maquinaria.

- Alargar la vida de los equipos.

- Creación de un sistema de codificación para equipos y repuestos.

- Mejora de la gestión de equipos y repuestos.

Proceso de diseño del plan de mantenimiento

- Análisis de los equipos existentes y de su funcionamiento.

- Revisión de las pautas de mantenimiento indicadas en la documentación de los equipos y verificación en campo.

- Revisión del histórico de información existente de intervenciones de mantenimiento

- Propuesta de plan de mantenimiento (documentos necesarios, sistema de codificación, tipos de mantenimiento,…).

- Diseño del sistema de codificación de equipos y de repuestos.

- Diseño de los planes de mantenimiento (preventivo y rutas de inspección).

- Presentación del plan de mantenimiento, sugerencias de áreas de mejora y recomendaciones de equipos de inspección.

Plan de mantenimiento

Documentos diseñados:

- Hoja de solicitud de orden de trabajo: hoja a cumplimentar para solicitar la intervención en un equipo o bien para comunicar una anomalía del equipo. Es imprescindible la colaboración del personal de producción para detectar posibles averías y mantener la maquinaria en óptimas condiciones.

- Hoja de orden de trabajo de mantenimiento preventivo o planificado: en este formato se detallan las tareas de matenimiento preventivo a realizar en un equipo, así como los materiales y repuestos a utilizar. Se incluyen fotos de detalle para facilitar la ejecución de los trabajos. En este formato también se incluyen rutas de inspección de carácter predictivo.

Se establecieron tareas a realizar con máquina en parada y en marcha. Se marcaron diferentes frecuencias para diferentes trabajos (semanal, mensual, trimestral,…). Se dividieron las tareas en engrase, mecánicas, eléctricas y de limpieza. También especificaron trabajos a realizar por empresas externas.

Para el sistema de codificación se utilizó un sistema alfanumérico:

- Equipo: 9 dígitos con los que se reflejaba la ubicación de la máquina en la planta (3 primeros dígitos), la sección dentro de la máquina (2 dígitos), el tipo de equipo (2 letras) y un número de orden para su situación en la máquina (2 dígitos).

- Planes de trabajo: 9 dígitos en los que se indica, con el primer dígito el nivel de mantenimiento a realizar (1 ó 2 nivel), con una letra se especifica el tipo de mantenimiento (engrase, mecánico, eléctrico,…), identificación del equipo (5 dígitos) y los 2 últimos dígitos para indicar el número de orden del plan.

- Repuesto: 8 dígitos, en los que la primera letra indica el tipo de repuesto (mecánico, eléctrico,…), con otras dos letras se indica la denominación del repuesto (motor, cilindro, rodamiento,…), 3 dígitos para indicar la sección en la que se ubica en equipo y 2 dígitos para el número de orden del equipo.

Se realizaron una serie de sugerencias para áreas existentes que podían ser mejoradas:

- Identificación de repuestos y consumibles y determinación de la ubicación de almacenamiento.

- Identificación de puntos de engrase y puntos de actuación.

- Almacenamiento de residuos en una ubicación delimitada.

- Optimización de lubricantes utilizados.

- Hojas de seguridad y fichas técnicas fácilmente disponibles.

También se recomendaron una serie de equipos para mejorar las actuaciones de mantenimiento:

- Lámpara estroboscópica, para inspección por parte de producción.

- Cámara termográfica para revisar puntos calientes y armarios eléctricos.

- Equipo de alineación de poleas.

- Estetoscopio para verificación y análisis de ruidos, para uso en rutas de inspección.

Hay que tener en cuenta que un plan de mantenimiento ha de ser flexible y es necesario realizar un seguimiento del mismo para poder ajustarlo según las necesidades de mantenimiento.

El objetivo planteado con este plan de mantenimiento era mejorar el estado de la maquinaria y reducir el número de intervenciones por avería, mejorando por tanto la eficiencia de la maquinaria y aumentando la capacidad de producción.

¿Y tú qué opinas?

- ¿Consideras que en tu empresa se puede mejorar el sistema de mantenimiento?

- ¿Incluirías algún equipo más en las recomendaciones de equipos para mejorar las tareas de mantenimiento?

- ¿Añadirías algún paso en el proceso de diseño?

Te invito a compartir tus respuestas y sugerencias en los comentarios.

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!

Cuadernos técnicos: Sistema de engrase centralizado

Continuando con la categoría de cuadernos técnicos, en esta ocasión vamos a hablar de los sistemas de engrase centralizado, concretamente analizamos los sistemas centralizados de grasa, más adelante se hablará de los sistemas centralizados de aceite.

Indudablemente un sistema de engrase centralizado nos permite optimizar los tiempos de funcionamiento y las cantidades de lubricante. Podemos lubricar más frecuentemente y con cantidades más ajustadas, que realizando ese mismo engrase de forma manual. Al reducir la frecuencia de engrase aseguramos que la película de lubricante sea lo más uniforme posible.

No obstante, también podemos encontrarnos con inconvenientes. Por ejemplo, no tenemos la certeza de que el lubricante se está aplicando en el punto final, existen sensores que nos avisan de posibles anomalías en el circuito hasta el último distribuidor, pero desde este punto hasta el punto de aplicación no disponemos de elementos de control, por lo que no podemos asegurar la correcta aplicación del lubricante (por ejemplo la tubería podría estar desconectada del punto de aplicación y la grasa se perdería). Podemos solventar este problema si realizamos una inspección visual de forma periódica, pudiendo verificar que las tuberías están correctamente conectadas.

He trabajado con sistemas de doble línea y una unidad de bombeo y distribución. La estructura básica de este sistema de engrase centralizado constaría de:

- Unidad de control, en la que podemos controlar los tiempos de espera y aplicación, la presión de lubricación, el tiempo de despresurización de línea,…

- Unidad de bombeo, en mi caso he utilizado bombas neumáticas.

- Válvula de distribución o inversión, que permite impulsar el lubricante, mantener la presión de línea, despresurizar la línea tras el periodo de lubricación o cambiar de línea de impulsión.

- Bidón de grasa, generalmente he utilizado bidones de 180 kg. Se instala un plato seguidor para compactar y facilitar el bombeo de lubricante .

- Tuberías de distribución, generalmente tubería rígida y utilizando latiguillos en el último tramo, del distribuidor al punto de aplicación.

- Bloque de distribución, donde se fijan los dosificadores necesarios para llegar a todos los puntos.

- Dosificador, para inyectar la cantidad adecuada de lubricante en cada punto de aplicación.

- Boquilla pulverizadora, en caso de necesitar una aplicación de lubricante pulverizado, en concreto yo las he utilizado para lograr uniformidad en la pisada de las bandas de rodadura de las ruedas de un trommel. La boquilla tiene, por una parte la entrada de grasa y por otra la de aire comprimido que sirve para pulverizar la grasa.

En general los sistemas que he utilizado han funcionado correctamente, no así cuando he utilizado un sistema de engrase pulverizado, principalmente por el tipo de grasa empleada, con base de grafito, que es más agresiva para el sistema.

Los problemas más habituales que he tenido con el sistema de engrase pulverizado han sido:

- Desgaste en las bombas, rotura de los muelles que facilitan el bombeo.

- Desgaste en las juntas tóricas de la válvula direccional, lo que provocaba que se comunicaran las líneas o que se quedara presurizada la línea en operación tras el tiempo de aplicación.

- Bloqueo de las válvulas antirretorno en los bloques de distribución, por lo que las eliminábamos, puesto que no tienen mucho sentido a menos que se utilice aceite en lugar de grasa.

- Desgaste de las juntas de los dosificadores.

Controlando estas averías, el funcionamiento del sistema era satisfactorio. Por otra parte, es aconsejable aislar térmicamente las tuberías y los bidones en caso de encontrarse a la intemperie, de esa forma mantendremos el lubricante a una temperatura lo más homogénea posible, evitando problemas de bombeo del lubricante.

No obstante, pese a los problemas existentes, considero que las ventajas han sido mayores y la fiabilidad y calidad de engrase ha sido muy superior que realizando un engrase manual, por lo que considero que la inversión en estos sistemas es muy interesante, aunque hay que analizar previamente la aplicación antes de instalar este tipo de sistemas.

Angel Partida

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!

Cuadernos técnicos: Sistema de codificación de equipos

En un artículo anterior se habló de la importancia de un sistema de codificación como herramienta para facilitar la gestión de un sistema de mantenimiento. En este artículo presentamos un sistema de codificación de equipos como orientación a la hora de crear un sistema propio de codificación.

En mi experiencia profesional he utilizado varios sistemas y el que me ha resultado más útil y práctico es un sistema de 8 dígitos, utilizando números y letras, es decir, estaríamos hablando de un equipo que quedaría codificado de la siguiente forma 00AA1122.

El equipo estaría definido por cuatro grupos de dos dígitos, disponiendo de 100 combinaciones para cada grupo de números, más que suficiente para englobar a todos los equipos de una fábrica. El significado del código sería el siguiente:

- Con los dos primeros dígitos (00) determinamos el área de la fábrica donde se encuentra el equipo. Podemos definir líneas de producción o zonas generales (como oficinas, instalación contraincendios, seguridad, recepción,…)

- Con las dos letras (AA) indicamos el tipo de equipo a codificar, por ejemplo:

M_: en este caso hablamos de motores, indicando con la segunda letra un tipo más específico, MB como motor de bomba.

B_: en este otro caso estaríamos hablando de una bomba. Con la segunda letra especificaríamos el producto que impulsa (A agua, Q químico,…).

Otras sugerencias para equipos serían, RE para un reductor, LI para un indicador de nivel (Level Indicator, pudiendo sustituirlo también por IN), LT para un transmisor de nivel, FL para un filtro en línea…

- Con los dos siguientes números (11) indicaríamos el grupo o sección dentro de una misma línea de producción, por ejemplo: línea de vacío, vapor, aire comprimido, refrigeración, línea de químicos…

- Con los dos últimos números (22) indicaríamos la posición de los equipos dentro de la sección (01, 11, 21,…). En caso de necesitar más números, debido a una cantidad superior de equipos o a una reforma en la que se introdujeran nuevos equipos, podríamos llegar a utilizar la solución de añadir .1, .2, … o incluso también en el caso de existir varios equipos para una misma ubicación, es decir, equipos que alternan el funcionamiento o redundantes.

En posteriores artículos hablaremos de sistemas de codificación para documentación y para repuestos.

Un sistema de codificación adecuado posibilitará la correcta gestión de la información, facilitando así las tareas de mantenimiento.

Angel Partida

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!

Cuadernos técnicos: Claves en el mantenimiento de reductores

Siguiendo con la categoría de cuadernos técnicos continuamos hablando sobre los aspectos técnicos del mantenimiento.

A la hora de mantener un reductor hay que tener en cuenta diversos factores que nos ayudarán a tener un mayor control y poder realizar un correcto mantenimiento del mismo.

Las condiciones ambientales influyen de forma muy importante en el funcionamiento del reductor. Algunas causas que pueden afectar al reductor son:

- Humedad. Podemos proteger el reductor con un filtro de aire con desecante incluido.

- Frío. Se puede incluir una resistencia para precalentar el aceite y facilitar así el arranque. Con bajas temperaturas la viscosidad aumenta de forma considerable y el motor puede tener un consumo excesivo, si además hay un circuito de filtración, el filtro puede colmatarse por la excesiva viscosidad del aceite frío, pudiendo también no alcanzar la presión necesaria de funcionamiento.

- Calor. Es imprescindible mantener una temperatura adecuada, un exceso de calor provoca una disminución de la viscosidad y, por tanto, tener una lubricación inadecuada, aparte de un deterioro prematuro del aceite. En este caso es imprescindible la existencia de un circuito de refrigeración, bien un intercambiador externo o bien un serpetín interno.

- Suciedad. El ambiente puede tener un exceso de polvo, o bien productos o sustancias pueden cubrir el reductor, provocando un sobrecalentamiento del mismo, por lo que es necesario mantener el reductor lo más límpio posible para facilitar la disipación del calor generado en el funcionamiento normal del equipo.

Antes de la puesta en marcha inicial del equipo, es aconsejable revisar el reductor y ver las posibilidades de mejora que se pueden realizar para un mejor control y mantenimiento. Según mi experiencia consejo instalar:

- Tapón de aireación. En ocasiones no hay y en otras se sustituye por una válvula de alivio de presión. Dependiendo de las condiciones ambientales se puede utilizar un filtro desecante para evitar la entrada de humedad en el reductor.

- Visor de nivel. En muchos casos sustituido por un tapón que hay que quitar y verificar si sale aceite por él, lo que indica que tiene nivel adecuado, en otras ocasiones puede llevar una varilla de nivel. Es aconsejable instalar un visor de aceite con el que podamos ver el nivel en funcionamiento y prevenir posibles fugas. El nivel del aceite de un reductor hay que mirarlo en parada y con el aceite frío, pero si disponemos un visor lo suficientemente amplio, podemos marcar el nivel de funcionamiento y ver el nivel en funcionamiento por comparación. Eso si, el relleno se realizará en parada.

- Válvula de vaciado. Por lo general es un tapón. La válvula nos facilita notablemente las tareas de vaciado del aceite, permitiendo también recoger de forma adecuada el aceite sustituido.

También es aconsejable, antes de la puesta en marcha, verificar el nivel y tipo de aceite, en ocasiones el aceite que lleva el reductor es un aceite de mantenimiento, no adecuado para las características de funcionamiento, por lo que deberemos sustituir el tipo de aceite por uno adecuado para el funcionamiento habitual del reductor.

En función del tamaño o la criticidad del reductor podemos instalar sensores para la medición de vibraciones, para facilitar la toma de datos para su posterior análisis, de esta forma podemos anticiparnos a posibles averías y detectar desgastes o anomalías producidas por el funcionamiento.

También podemos tomar muestras periódicas de aceite para su posterior análisis, comprobando así el estado del aceite, deterioro, partículas de desgaste, posibles contaminaciones por agua,… En tal caso es aconsejable instalar una válvula para la toma de muestras.

Este análisis previo, nos facilitará las tareas de mantenimiento, acortando también los tiempos de intervención, y nos ayudará a tener un mayor control del reductor, anticipándonos a posibles averías, mejorando sus prestaciones y aumentando su vida operativa.

Angel Partida

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!