Monthly Archives: abril 2017

Flushing de un circuito hidráulico, caso práctico

Recientemente hemos tenido que realizar un servicio de flushing de un circuito hidráulico para limpieza de las tuberías instaladas. La instalación constaba de una central hidráulica que alimentaba a una multiplicadora (lubricación de la caja de engranajes) y al motor (lubricación de los cojinetes y sistema de presión).

En este caso, el cliente deseaba realizar una limpieza de las tuberías del circuito, excluyendo la caja de engranajes y la caja de cojinetes del motor.

Trabajos previos

Es importante realizar una revisión inicial con tiempo suficiente para preparar los materiales y realizar el montaje de los mismos. En una primera inspección se revisó el circuito, analizando las acciones a realizar para aislar el circuito de los equipos.

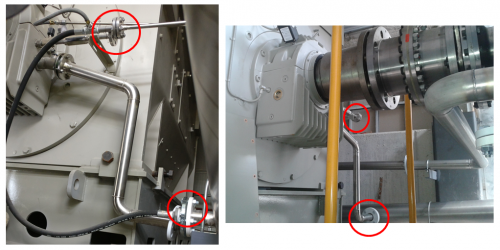

- Multiplicadora: Por una parte había que unir la tubería de entrada de la multiplicadora con la tubería de retorno. Para esto, se instalaron discos ciegos tanto en la brida de entrada como en la brida de salida. Posteriormente se instaló una manguera de conexión para unir la tubería de impulsión y la de retorno, acoplada a unas bridas de conexión a dicha manguera.

- Cojinetes del motor: En este caso había que conectar dos circuitos, por una parte el de lubricación de los cojinetes y por otra parte el circuito de presión de sustentación de los cojinetes. Igualmente se instalaron discos ciegos en las bridas de conexión de entrada y de salida, instalándose posteriormente mangueras de conexión para unir las tuberías de impulsión con las de retorno.

Por otra parte, se verificaron las conexiones de las válvulas de vaciado de la central, para la conexión de la manguera de entrada al carro portátil de filtración, así como la conexión del filtro de venteo de la central, para conectar el retorno del carro a la central. En estos casos suele ser necesario utilizar reducciones para acoplar válvula y manguera, en este caso era necesaria una reducción de 1 ½” a 1”.

Proceso de flushing

Para el proceso de flushing se utilizó un carro portátil (de 40 l/m) con filtro y contador de partículas, adicionalmente al uso de las bombas de la central, para cada uno de los 3 circuitos.

El día anterior al proceso de flushing, se procedió al suministro e instalación del carro de filtración, verificando la conexión eléctrica y el funcionamiento del mismo.

El aceite que se utilizó para el proceso de flushing fue el mismo aceite (ISO VG 46) que se iba a utilizar en el funcionamiento habitual. Las condiciones del circuito hacía que no fuera necesario utilizar una carga adicional al de la carga de proceso. Tras realizar el flushing, el aceite utilizado quedaría en perfectas condiciones de uso para el funcionamiento habitual de la instalación, tanto a nivel de propiedades como a nivel de limpieza.

Se comenzó el proceso con el llenado de la central (3.000 litros), utilizando el carro portátil para filtrar (filtro de 5 micras) una primera vez aceite y asegurar un nivel de limpieza adecuado. Tras el llenado se alcanzaron unos valores de partículas según el código ISO de 16/15/12.

Para el proceso de flushing, se conectaron las bombas de impulsión de los 3 circuitos (lubricación de la multiplicadora, lubricación de los cojinetes del motor y circuito de presión de los cojinetes). Cada circuito de la central contaba con filtros en línea, utilizándose también elementos filtrantes de 5 micras.

Mientras las bombas hacían circular el aceite por las tuberías de los circuitos, el carro portátil recirculaba y limpiaba el aceite de la central, tomando el aceite del compartimento de retorno y devolviendo el aceite filtrado al compartimento de impulsión, a través de la conexión del filtro de venteo de la central.

El proceso se realizó durante unas horas, hasta que el contador de partículas dio una lectura de partículas de 14/13/11. Posteriormente se cambió la toma de aceite, conectando la entrada al carro de filtración a la válvula del compartimento de impulsión, para realizar así una limpieza del aceite de esa zona. Se realizó el proceso de limpieza hasta que se alcanzaron los mismos valores ISO que se habían obtenido anteriormente.

Una vez detenidas las bombas de impulsión de la central, se continuó con la filtración del carro portátil para asegurar que se mantenían los niveles de limpieza alcanzados. Posteriormente se volvió a conectar el carro a la válvula de vaciado de la zona de retorno de la central, realizando una nueva filtración del aceite para comprobar que se mantenían los valores de limpieza ISO.

En resumen, para el proceso completo de flushing, se utilizaron 3 días:

- Primer día: análisis de la instalación y comprobación de las conexiones a la central.

- Segundo día: transporte del carro portátil, conexión y comprobación de funcionamiento del mismo (fue necesario fabricar una alargadera para la conexión eléctrica) y llenado de la central.

- Tercer día: proceso de flushing del circuito hasta alcanzar los valores adecuados de limpieza según código ISO de partículas.

Y tú qué opinas:

- ¿Has realizado algún proceso de flushing?

- ¿Crees que se puede añadir algún paso más al proceso descrito?

- ¿Consideras útil la realización de flushing para limpieza de circuitos?

Te invito a compartir tu opinión y sugerencias en los comentarios.

Angel Partida

Ingeniero Técnico Industrial

Fundador de “Mantenimiento & Mentoring Industrial”

Si te ha gustado el artículo, no dudes en compartirlo en las redes sociales o enviarlo por mail. ¡¡¡Muchas gracias!!!